Краткое описание ProcessLogix

Краткое описание ProcessLogixКомпьютер-Информ || Архив || Рубрики || Поиск || Подписка || Работа || О "КИ" || Карта

Роман Крутских, ОАО ╚НижневартовскАСУнефть╩

В мае 2000 г. была запущена в промышленную эксплуатацию автоматизированная система сбора и управления технологическими агрегатами второй очереди установки стабилизации нефти Нижневартовского нефтеперерабатывающего объединения. АСУ ТП разработана специалистами ОАО ╚НижневартовскАСУнефть╩ на базе проекта ProcessLogix (разработка комплекса программно-аппаратного обеспечения компаний Rockwell Automation и Honeywell). Основные концепции системы ≈ это опора на стандартные открытые решения, многоуровневое построение и взаимодействие с другими системами. В перспективе, в рамках данной АСУ ТП будет реализована передача информации с уровня датчиков и средств измерения на уровень АСУ П, а также предполагается интегрирование АСУ на базе контроллеров ControlLogix. В связи с этим АСУ ТП разработана избыточной по количеству модулей ввода/вывода и слотов контроллеров.

Краткое описание ProcessLogix

Краткое описание ProcessLogixПроект ProcessLogix включает следующий комплекс программно-аппаратного обеспечения компаний Rockwell Automation и Honeywell:

"═Control Processor Module ≈ процессоры PLX52 (резервированные).

"═I/O Modules ≈ шасси, блоки питания, модули ввода/вывода серии 1756 Allen-Bradley (рис. 1).

"═ControlNet Interface Modules ≈ модули связи для организации промышленной сети ControlNet.

"═Redundancy Module ≈ модуль резервирования контроллеров.

"═Интерфейс оператора ≈ SCADA-пакет Station.

" Программа разработки HMI ≈ Display Builder.

"═Программирование контроллеров ≈ Control Builder.

"═Программа связи контроллеров с серверами верхнего уровня ≈ RSLinx.

"═Другие программы и утилиты.

"═Язык программирования контроллеров ≈ функциональные блоковые диаграммы FBD (Functional Block Diagram).

"═Конфигурация сервера верхнего уровня: Pentium II, CPU 400═MHz, RAM 128 Mb, Video 8 Mb, Sound, HDD 8 Gb SCSI, Windows NT Workstation 4.0, SP 5, IE 4.0.

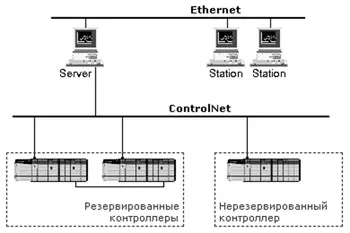

На рис. 2 представлена топология системы ProcessLogix.

Приведем основные отличительные особенности и характеристики проекта от существующих на российском рынке контроллеров и SCADA-систем:

"═Высокая надежность безотказной работы контроллеров ≈ наработка на отказ 400 тыс. часов.

"═RIUP-технология (Removal and Insertion Under Power) ≈ замена и добавление любого модуля в контроллере без выключения питания. Это особенно важно для АСУ ТП непрерывных процессов, когда остановка завода влечет немалые финансовые потери.

" Высокая степень резервирования системы: памяти, процессоров, сети нижнего уровня, серверов верхнего уровня, базы аларминга, трендинга, предыстории. Резервированные серверы и рабочие станции объединены одноранговой сетью Ethernet, резервирование осуществляется через протокол TCP/IP копированием базы трендинга, аларминга и предыстории из мастер-сервера в резервный. При отказе работы или перезагрузке мастер-сервера процесс безударно переходит на резервный. На рабочих станциях этот переход практически не заметен. Это важная особенность, необходимая в АСУ ТП, где отказ работы компьютера оставляет оператора ╚без глаз╩ ≈ без наблюдения за технологическим процессом.

"═Аппаратный контроль за состоянием цепи управления (обрыв цепи, короткое замыкание). Cохранение предыдущего состояния дискретных и аналоговых выходов при потере связи или загрузке алгоритмов управления. Это существенно упрощает внедрение АСУ ТП на стадии наладки, а также при обслуживании системы.

"Модульная и масштабируемая архитектура контроллеров позволяет выбирать конечную конфигурацию системы или делать ее избыточной с целью дальнейшего расширения.

"═Контроллеры ProcessLogix имеют открытую архитектуру, обеспечивающую интеграцию с аппаратным обеспечением других производителей.

"═Сеть ControlNet основана на открытых сетевых технологиях модели производитель/потребитель (producer/consumer), что позволяет осуществлять связь с существующими сетями Remote I/O и Data Highway Plus (DH+), контроллерами и операторскими интерфейсами других производителей, приводами.

"Распределенная серверная архитектура.

"═Динамическое изменение дисплеев HMI. Динамическое конфигурирование трендов (изменение трендов в группе, добавление трендов).

"Регламентирование прав доступа.

"Журнал действий оператора и работы алгоритмов ведется в автоматическом режиме.

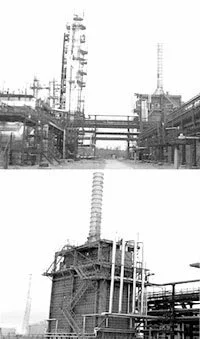

Объектом автоматизации является вторая очередь установки стабилизации нефти Нижневартовского нефтеперерабатывающего объединения. Годовой объем продукции составляет: дизельное топливо ≈ 270 тыс. т, авиационный керосин ≈ 280═тыс.═т, прямогонный бензин ≈ 300 тыс. т. Производство взрывопожароопасное.

В комплекс установки входят: сырьевой парк; блок подачи сырой нефти на установку; факельное хозяйство; промежуточные емкости топлива ТС-1; узел нагрева сырой нефти отбензиненной нефтью, получаемой на установке; котельная (2 котла производительностю по 4 т/час пара каждый); артезианские скважины с установкой подготовки воды; насосная противопожарного водоснабжения с резервуарами воды; насосная промдождевых сточных вод; насосная производственных сточных вод; канализационные очистные сооружения (рис. 3).

В комплекс установки входят: сырьевой парк; блок подачи сырой нефти на установку; факельное хозяйство; промежуточные емкости топлива ТС-1; узел нагрева сырой нефти отбензиненной нефтью, получаемой на установке; котельная (2 котла производительностю по 4 т/час пара каждый); артезианские скважины с установкой подготовки воды; насосная противопожарного водоснабжения с резервуарами воды; насосная промдождевых сточных вод; насосная производственных сточных вод; канализационные очистные сооружения (рис. 3).

Всего параметров, контролируемых АСУ ТП:

"═аналоговых датчиков ≈ 300;

"═термосопротивлений ≈ 250;

"═дискретных датчиков ≈ 480;

"═цифровых выходов ≈ 400;

"═ПИД-регуляторов ≈ 85.

АСУ ТП должна выполнять следующие задачи:

"═Безотказная круглосуточная работа оборудования.

"═Дистанционное и автоматическое управление технологическими агрегатами установки (насосы, задвижки, отсечные клапаны).

"ПИД-регулирование.

"═Противоаварийная и противопожарная защита установки.

"═Резервирование серверов HMI.

"═Ведение журнала действий оператора.

"═Резервирование базы трендов, алармов, предыстории событий.

"═Резервирование контроллера противоаварийной защиты.

"Масштабируемость АСУ ТП (в дальнейшем предполагается интеграция с новыми АСУ) без остановки завода.

"═Возможность обмена информацией с уровнем АСУ П.

Структурно АСУ ТП представляет собой двухуровневую систему управления (рис. 4).

Нижний уровень ≈ контроллеры, обеспечивающие обработку сигналов с технологического оборудования завода согласно алгоритмам управления. Контроллеры объединены в сеть ControlNet. Связь нижнего и верхнего уровня осуществляется посредством платы 1756-KTCX, вставляемой в слот ISA компьютера, обеспечивающей связь с ControlNet. Функционально все контроллеры разбиты на 3 группы: контроллеры группы ПАЗ (противоаварийная защита установки); контроллеры, управляющие всеми ПИД-регуляторами установки, и контроллеры, не вошедшие в первые 2═группы, так называемая группа DCS. Контроллеры располагаются в шкафах по 2 шасси в шкафу (рис.5).

Нижний уровень ≈ контроллеры, обеспечивающие обработку сигналов с технологического оборудования завода согласно алгоритмам управления. Контроллеры объединены в сеть ControlNet. Связь нижнего и верхнего уровня осуществляется посредством платы 1756-KTCX, вставляемой в слот ISA компьютера, обеспечивающей связь с ControlNet. Функционально все контроллеры разбиты на 3 группы: контроллеры группы ПАЗ (противоаварийная защита установки); контроллеры, управляющие всеми ПИД-регуляторами установки, и контроллеры, не вошедшие в первые 2═группы, так называемая группа DCS. Контроллеры располагаются в шкафах по 2 шасси в шкафу (рис.5).

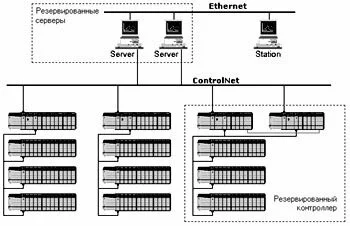

Аппаратно система разработана избыточно по количеству слотов в шасси и количеству входных/выходных сигналов. Контроллер группы ПАЗ ≈ резервированный. Верхний уровень АСУ ТП ≈ интерфейс оператора,

располагается на 2-х резервированных серверах и 1-й станции (рис. 6). Верхний уровень выполняет функции резервированных серверов базы данных MS Access, визуализации технологического процесса, реализации диалога с оператором-технологом.

Как уже отмечалось, ProcessLogix позволяет осуществлять резервирование контроллеров. Резервирование осуществляется специальными модулями 1757-SRM (Redundancy Module), схема резервирования представлена на рис. 7. Шасси резервированных контроллеров должны быть идентичными, поэтому, для экономии затрат, были сделаны минимальные конфигурации резервированных шасси: CNI ≈ модуль связи, CPM ≈ процессор, RM ≈ модуль резервирования. Модули резервирования связываются оптоволоконным кабелем резервирования длиной 1 метр, скорость связи более 20 Мб/сек. Суть резервирования заключается в следующем. Основной модуль резервирования, располагающийся в первичном шасси, после выполнения заданных алгоритмов управления процессором, делает синхронизацию с резервным модулем; если резервный не отвечает на запрос, основной делает в нем изменения не зависимо от его состояния. Конфигурирование модулей резервирования осуществляется программно, режимы работы ≈ автоматическая синхронизация или командное распознавание изменений.

Распределенная серверная архитектура предоставляет глобальный доступ к базе ProcessLogix всем серверам системы. Каждый сервер обеспечивает автоматическое динамическое кэширование данных для всех клиентов; таким образом, клиенты (рабочие станции) имеют доступ к их локальному серверу данных. ProcessLogix использует два аналогично сконфигурированных сервера. Один сервер работает как основной, второй ≈ резервный (копия). В случае сбоя или перезагрузки основного сервера процесс управления автоматически безударно переходит на резервный. При нормальном функционировании системы связь со станциями и контроллерами осуществляется основным сервером. По изменению базы данных в основном сервере происходит синхронизация с базой на резервном сервере через протокол TCP/IP. Таким образом, базы на обоих серверах всегда сохраняются идентичными. Серверы выполняют следующие функции:

1.═Сканирование контроллеров для изменения базы параметров.

2.═Отображение данных на дисплеях станций.

3.═Передача команд в контроллер.

4.═Формирование отчетов, алармов, предыстории.

5.═Проверка связи между компонентами системы.

6.═Хранение информации о конфигурации системы.

Визуализация

Интерфейс оператора АСУ ТП состоит из почти 50 экранных форм, не включая дисплеи конфигурирования системы. ProcessLogix предоставляет очень мощную SCADA-систему.

На рис. 8 представлены объектно-ориентированный графический редактор, обширная библиотека графических примитивов, анимация, мультимедиа, встроенные стандартные дисплеи настроек системы, Web-технологии. Динамическое изменение и добавление дисплеев без компилирования проекта позволяет создавать новые экранные формы на работающем проекте.

Тревоги (Alarms)

База аларминга формируется контроллером по аварийным уставкам параметров и самой системой по состоянию конфигурации и связи (синхронизация баз, резервирование серверов, связь с контроллером, состояние аппаратного обеспечения). На каждой экранной форме располагается строка аларминга, в ней записывается последняя авария, с любого дисплея можно перейти в экран базы аларминга. Аварийному сигналу присваивается приоритет и уровень:

"═Urgent ≈ неотложная;

"═High ≈ аварийная;

"═Low ≈ предаварийная.

В зависимости от уровня сигнал в базе аларминга окрашивается в соответствующий цвет, и при появлении сигнала срабатывает соответствующая сигнализация.

История (History)

Система ProcessLogix имеет 3 вида истории событий:

1.═Быстрая ≈ хранит 5-секундные изменения параметров.

2.═Стандартная:

"═Хранение минутных изменений параметров.

"═Масштабирование минутных изменений в 6-минутные.

"═Масштабирование минутных изменений в часовые.

"═Масштабирование минутных изменений в 8-часовые.

"Масштабирование минутных изменений в 24-часовые.

3.═Дополнительная ≈ хранит 1-, 8- и 24-часовые изменения.

Настройка истории легко осуществляется из оболочки интерфейса оператора: добавление или удаление параметров.

В историю записываются все действия операторов (изменение паролей, ввод уставок, дистанционное управление агрегатами и т. д.) и контроллеров (автоматическое управление агрегатами по заданным параметрам).

Трендинг (Trending)

Точки трендинга технологического процесса берутся из базы истории процесса и масштабируются согласно виду истории. Тренды масштабируемы, т. е. на экране можно просмотреть тренды в максимальном приближении. Возможен различный просмотр тренда:

"═Одинарный ≈ на экране только 1 параметр.

"═Двойной ≈ 2 параметра.

"═Тройной ≈ 3 параметра.

"═Multiplot ≈ 8 параметров.

"═Цифровой ≈ параметры представляются в цифровом виде.

Набор трендов в окне можно делать динамически, т. е. открываем любое свободное окно трендов и выбираем нужные параметры из базы истории.

Отчеты (Reports)

Отчеты формируются в БД сервера по запросу или планированием для автоматической генерации отчета с определенным интервалом времени. Сформированный отчет может быть послан автоматически на принтер или на дисплей рабочей станции оператора. Два вида отчетов ProcessLogix:

"═Стандартный ≈ формируется предварительно, автоматически самой системой.

"═Настраиваемый ≈ может содержать любую информацию, находящуюся в БД ProcessLogix.

Безопасность (Security)

ProcessLogix использует многопользовательский доступ к информации системы. Имеются как стандартные группы пользователей (6 групп), так и настраиваемые группы (до 255), и каждая со своими правами и приоритетами.

За год работы АСУ ТП не было ни одного отказа контроллеров, тем более перехода на резервный, не было ни одного сбоя серверов верхнего уровня. Система ProcessLogix показала себя как устойчивая, легко осваиваемая, надежная SCADA-система. В целом, система по качеству контроля и регулирования технологического процесса обеспечивает экономичный режим работы завода. В дальнейшем планируется интеграция двух АСУ ТП насосных перекачки дизельного топлива и ТС-1 на базе системы ControlLogix.

Рубрики || Работа || Услуги || Поиск || Архив || Дни рождения

О "КИ" || График выхода || Карта сайта || Подписка

Главная страница

Сайт газеты "Компьютер-Информ" является зарегистрированным электронным СМИ.

Свидетельство Эл ╧ 77-4461 от 2 апреля 2021 г.

Перепечатка материалов без письменного согласия редакции запрещена.

При использовании материалов газеты в Интернет гиперссылка обязательна.

Телефон редакции (812) 118-6666, 118-6555.

Адрес: 196084, СПб, ул. Коли Томчака, д. 9

e-mail:

Для пресс-релизов и новостей